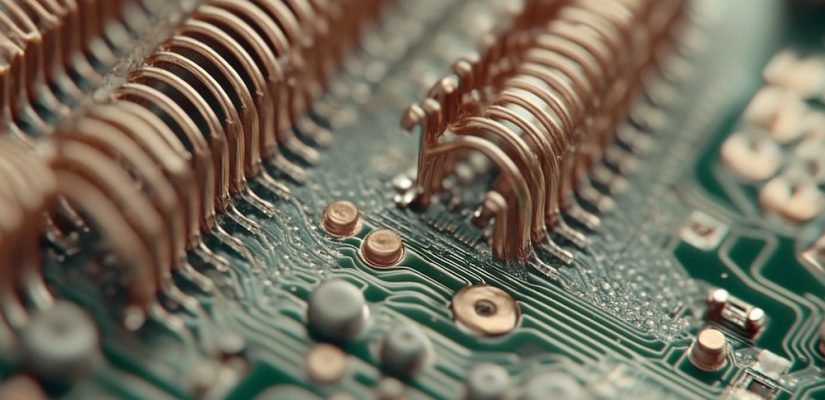

電子機器の寿命を延ばす!放熱基板の効果的な活用法

電子機器の高性能化が進む現代社会において、放熱技術の重要性が日々高まっています。

その中核を担うのが「放熱基板」です。

放熱基板とは、電子機器内部で発生する熱を効率的に分散・排出するための重要な部品です。

この基板が適切に機能することで、機器の性能維持と寿命延長に大きく貢献します。

電子機器の寿命と放熱には密接な関係があります。

過度の熱は電子部品の劣化を加速させ、最悪の場合、機器の故障につながります。

本記事では、放熱基板の効果的な活用法を詳しく解説します。

これらの知識を身につけることで、皆様の大切な電子機器を長く、そして最高の状態で使い続けるための秘訣をお伝えします。

では、放熱基板の世界に踏み込んでいきましょう。

放熱基板の種類と特徴

放熱基板を効果的に活用するためには、まずその種類と特徴を理解することが重要です。

ここでは、素材、構造、サイズの観点から放熱基板を詳しく見ていきましょう。

放熱基板の素材:特性と選び方のポイント

放熱基板の素材選びは、その性能を左右する重要な要素です。

主な素材とその特徴を以下の表にまとめました。

| 素材 | 熱伝導率 (W/m・K) | 特徴 | 適した用途 |

|---|---|---|---|

| アルミニウム | 237 | 軽量、安価、加工性良好 | 一般的な電子機器 |

| 銅 | 398 | 高熱伝導率、重量大 | 高発熱機器 |

| セラミックス | 20-270 | 電気絶縁性、耐熱性高 | 高周波回路、LED |

| 黒鉛シート | 1000-1700 | 超高熱伝導率、柔軟性 | モバイル機器、薄型デバイス |

素材選びのポイントは、対象機器の発熱量、サイズ、重量制限、コストなどを総合的に考慮することです。

例えば、スマートフォンのような薄型軽量機器には黒鉛シートが適しています。

一方、サーバーなどの高発熱機器には銅製の基板が効果的でしょう。

あなたの機器にはどの素材が最適でしょうか?

使用環境や要求性能を考慮して選択してみてください。

特に高い熱伝導率が求められる場合は、セラミック素材の窒化アルミニウムを用いた放熱基板も優れた選択肢の一つです。

放熱基板の構造:目的に合わせた最適な構造を選択

放熱基板の構造も、熱dissipation効率に大きく影響します。

主な構造とその特徴を見ていきましょう。

平板型

最もシンプルな構造で、広い面積で熱を拡散します。

薄型機器に適しており、スマートフォンやタブレットなどでよく使用されます。

構造がシンプルなため、製造コストを抑えられるのも利点です。

フィン型

表面積を増やすことで放熱効率を向上させる構造です。

空冷に適しており、パソコンなど大型機器に多く採用されています。

フィンの高さ、間隔、形状を最適化することで、さらなる効率向上が可能です。

ヒートパイプ内蔵型

熱を素早く移動させる構造で、局所的な高熱対策に効果的です。

ノートPCなどの薄型でありながら高性能な機器によく採用されています。

ヒートパイプの配置や数を工夫することで、効率的な熱移動が可能になります。

マイクロチャンネル型

微細な溝で表面積を大幅に増加させる構造です。

主に液冷システムと組み合わせて使用され、高性能サーバーなどに採用されています。

製造には高度な技術が必要ですが、非常に高い冷却効果が得られます。

構造選択の際は、機器の使用環境や冷却方式との相性を考慮することが重要です。

例えば、自然対流冷却を行う機器にはフィン型が適していますが、強制空冷を行う場合はフィンの形状や配置を最適化する必要があります。

あなたの機器の冷却方式は何でしょうか?

その方式に最適な放熱基板の構造を検討してみてください。

放熱基板のサイズ:機器との適合性を確認

放熱基板のサイズ選択も、効果的な熱対策には欠かせません。

以下のポイントを押さえておきましょう。

発熱部品との接触面積

熱源となる部品全体をカバーできるサイズを選択することが重要です。

部分的なカバーでは熱が集中してしまい、効果的な放熱ができません。

しかし、必要以上に大きな基板は、スペースやコストの無駄につながります。

機器内の空間制約

他の部品との干渉を避けるサイズに調整する必要があります。

特に薄型機器では、限られたスペースを最大限に活用するサイズ選択が求められます。

将来的な拡張性も考慮に入れると良いでしょう。

重量バランス

特に携帯機器では、全体の重量バランスに注意が必要です。

放熱基板が大きすぎると、機器の重心が偏ってしまい、使用感が悪くなる可能性があります。

必要十分な放熱性能を得られる最小サイズを選択することが理想的です。

コスト効率

一般的に、サイズが大きくなるほどコストは上昇します。

必要以上に大きな基板は避け、必要十分な放熱性能を得られる最小サイズを選択することが、コスト効率の面から重要です。

適切なサイズ選択のためには、機器の3D CADモデルを用いたシミュレーションが有効です。

熱流体解析ソフトを使用することで、様々なサイズの基板での熱dissipation効果を事前に予測できます。

あなたの設計している機器で、放熱基板のサイズはどのように決定していますか?

上記のポイントを参考に、最適なサイズを再検討してみるのも良いかもしれません。

放熱基板の効果的な活用法

放熱基板を選択したら、次はその効果を最大限に引き出す活用法を学びましょう。

ここでは、放熱基板の性能を高める具体的な方法を解説します。

放熱グリスの選び方と正しい塗布方法

放熱グリスは、放熱基板と発熱部品の間の微小な隙間を埋め、熱伝導を促進する重要な役割を果たします。

適切な選択と塗布方法が、放熱効率を大きく左右します。

選び方のポイント

- 熱伝導率:高いほど効果的(一般的に5W/m・K以上が望ましい)

- 粘度:塗布のしやすさと長期安定性のバランスを考慮

- 電気絶縁性:必要に応じて絶縁タイプを選択

- 耐熱性:使用環境の最高温度に耐えられるものを選択

正しい塗布方法

- 塗布面の清浄:アルコールなどで油分や埃を除去します。

- 適量の判断:薄すぎず厚すぎない、0.1mm程度の厚さが目安です。

- 均一な塗布:へらやローラーを使用し、気泡が入らないよう注意して塗ります。

- 圧着:放熱基板を取り付ける際、均等に圧力をかけます。

放熱グリスの塗布は、一見単純な作業に思えますが、その効果は大きいのです。

あなたは、これまで放熱グリスの重要性をどの程度意識していましたか?

次回の機器メンテナンス時に、放熱グリスの状態をチェックしてみるのも良いでしょう。

放熱シート/テープの効果的な活用法:適切な厚さと材質を選ぶ

放熱シートやテープは、グリスよりも扱いやすく、均一な厚さを保ちやすいという利点があります。

しかし、その選択と使用方法には注意が必要です。

選び方のポイント

- 熱伝導率:用途に応じて適切な値を選択(0.5~10W/m・K程度)

- 圧縮性:隙間を埋められる適度な柔軟性を持つものを選択

- 厚さ:接触面の凹凸に応じて選択(通常0.5~3mm程度)

- 粘着力:再利用の有無や取り付け位置に応じて選択

効果的な活用法

- 表面の清浄:接触面の油分や埃を完全に除去します。

- 適切なサイズ選択:熱源全体をカバーできるサイズを選びます。

- 気泡の排除:貼り付け時に気泡が入らないよう注意深く作業します。

- 均等な圧力:取り付け後、全体に均等な圧力をかけて密着させます。

放熱シート/テープの選択は、機器の構造や使用環境によって大きく異なります。

例えば、振動の多い環境で使用する機器では、粘着力の強いテープ型が適しています。

一方、頻繁にメンテナンスが必要な部分では、再利用可能なシート型が便利です。

あなたの設計している機器では、どのような放熱シート/テープを使用していますか?

改めて選択基準を見直し、より効果的な製品に変更することで、放熱性能が向上する可能性があります。

ヒートシンクとの併用で冷却効果を最大化:相乗効果で機器を守る

放熱基板とヒートシンクを組み合わせることで、さらに高い冷却効果が得られます。

この組み合わせは、特に高発熱機器や限られた空間での熱対策に効果的です。

材質の選択

放熱基板とヒートシンクの材質の相性を考慮することが重要です。

例えば、銅製の放熱基板にアルミニウム製のヒートシンクを組み合わせることで、銅の高い熱伝導率とアルミニウムの軽量性という、それぞれの利点を活かすことができます。

ただし、異種金属接触による腐食には注意が必要です。

表面積の最適化

ヒートシンクのフィン形状や数を調整することで、放熱効率を高めることができます。

機器の使用環境に応じた設計が必要です。

例えば、自然対流を主体とする環境では、フィンの間隔を広めに設定し、空気の流れを妨げないようにします。

熱伝導経路の確保

放熱基板とヒートシンク間の接触を最大化することが重要です。

熱伝導性の高い接着剤や熱伝導シートを使用することで、効率的な熱伝導経路を確保できます。

接触面の平坦度にも注意を払い、隙間ができないようにしましょう。

空気の流れの設計

ヒートシンクのフィン方向と空気の流れを一致させることで、冷却効果を高めることができます。

必要に応じてファンを追加し、強制対流を行うことも効果的です。

ただし、ファンの追加はノイズや消費電力の増加につながるため、機器の用途に応じて慎重に検討する必要があります。

例えば、高性能なグラフィックカードでは、銅製の放熱基板にアルミニウム製のヒートシンクを組み合わせることが一般的です。

この組み合わせにより、銅の高い熱伝導率とアルミニウムの軽量性という、それぞれの利点を活かすことができます。

あなたの設計している機器で、放熱基板とヒートシンクをどのように組み合わせていますか?

両者の特性を活かした最適な設計を検討してみてください。

放熱基板の設置方法:適切な配置で冷却効率アップ

放熱基板の性能を最大限に引き出すには、適切な設置方法が欠かせません。

以下のポイントを押さえて、効率的な熱dissipationを実現しましょう。

熱源との密着

発熱部品と放熱基板の間に隙間がないよう注意することが重要です。

わずかな隙間でも熱伝導効率が大きく低下してしまいます。

必要に応じて熱伝導性接着剤を使用し、確実な密着を実現しましょう。

接着剤を使用する際は、薄く均一に塗布することが肝心です。

厚すぎると逆に熱抵抗となってしまうので注意が必要です。

熱流の方向性

熱の流れを意識した配置を心がけましょう。

可能な限り短い経路で外部に熱を逃がすことが効率的です。

例えば、発熱部品の直上に放熱基板を配置し、さらにその上にヒートシンクを取り付けるなどの工夫が有効です。

熱流の方向性を考慮することで、限られたスペース内でも効率的な放熱が可能になります。

周辺部品との干渉回避

他の部品との接触による不要な熱伝導を防ぐことも重要です。

特に熱に弱い部品の近くに放熱基板を配置する場合は注意が必要です。

必要に応じて断熱材を使用し、熱の影響を最小限に抑えましょう。

ただし、断熱材の使用は全体の熱設計に影響を与える可能性があるので、慎重に検討する必要があります。

空気の流れとの整合

自然対流を妨げない配置を心がけましょう。

特に、ケース内の空気の流れを考慮した配置が重要です。

強制空冷の場合は、エアフローとの整合性を確保することで、より効果的な冷却が可能になります。

例えば、ケースファンの吸気側に放熱基板を配置することで、新鮮な外気を直接当てることができます。

メンテナンス性の考慮

定期的な清掃や交換が可能な配置を心がけましょう。

アクセスしやすい位置に設置することで、メンテナンス作業が容易になります。

特に、ホコリが溜まりやすい環境で使用する機器では、この点が重要です。

メンテナンス性を考慮することで、長期的な冷却効率の維持が可能になります。

例えば、ノートPCのCPUに放熱基板を設置する場合、キーボード側ではなく底面側に配置することで、より効率的に熱を外部に逃がすことができます。

また、放熱基板の端をケース外部に露出させることで、直接外気と接触させ、放熱効率を高めることもあります。

あなたの設計している機器では、放熱基板をどのように配置していますか?

上記のポイントを参考に、より効率的な配置を検討してみてはいかがでしょうか。

具体的な活用事例

ここまで放熱基板の基本的な知識と活用法を見てきましたが、実際にどのような場面で効果を発揮するのでしょうか?

具体的な活用事例を通じて、放熱基板の重要性をさらに深く理解しましょう。

スマートフォン:発熱を抑えて快適な操作性を実現

スマートフォンは、小さな筐体に高性能な部品を詰め込んでいるため、熱対策が非常に重要です。

放熱基板の効果的な活用により、以下のような利点が得られます:

- 処理速度の維持:

過熱によるCPUのクロックダウンを防ぎ、快適な操作感を維持します。 - バッテリー寿命の延長:

高温下での使用はバッテリーの劣化を加速させますが、適切な放熱により、この問題を軽減できます。 - 快適な握り心地:

効果的な放熱により、端末の表面温度上昇を抑制し、使用時の不快感を軽減します。

スマートフォンでは、薄型で柔軟性のある黒鉛シートが多く使用されています。

これにより、限られたスペース内で効率的な熱拡散が可能になっています。

あなたのスマートフォンは長時間の使用で熱くなることはありませんか?

最新のモデルでは、放熱基板の改良により、この問題が大幅に改善されています。

パソコン:高負荷時のパフォーマンス低下を防ぐ

パソコン、特にノートPCでは、放熱基板が重要な役割を果たしています。

効果的な熱対策により、以下のような利点が得られます:

- 安定した高性能処理:

ゲームやビデオ編集などの高負荷作業時でも、CPUやGPUの性能を最大限に発揮できます。 - 静音性の向上:

効率的な放熱により、ファンの回転数を抑えることができ、動作音を低減できます。 - 内部部品の保護:

過度の熱による内部部品の劣化を防ぎ、長期的な信頼性を確保します。

ノートPCでは、ヒートパイプと組み合わせた放熱基板が多く使用されています。

これにより、CPUやGPUで発生した熱を効率的にヒートシンクまで運び、ファンで排熱する仕組みが実現しています。

あなたのパソコンは高負荷時に動作が遅くなることはありませんか?

放熱設計の改善により、このような問題を解決できる可能性があります。

サーバー:安定稼働を実現しデータ消失リスクを軽減

データセンターなどで使用されるサーバーには、高い信頼性と安定性が求められます。

放熱基板の効果的な活用により、以下のような利点が得られます:

- 24時間365日の安定稼働:

効率的な放熱により、長時間の連続稼働でも安定した性能を維持できます。 - 高密度実装への対応:

限られたスペースに多くのサーバーを設置できるため、データセンターの効率化に貢献します。 - 省エネルギー化:

効率的な放熱により、冷却システムの負荷を低減し、消費電力を抑えることができます。

サーバーでは、高性能な銅製の放熱基板やマイクロチャンネル型の液冷システムが採用されることが多いです。

これにより、高発熱なCPUやGPUを効率的に冷却し、安定した動作を実現しています。

あなたの管理しているサーバーシステムは、夏場の高温時にも安定して動作していますか?

放熱設計の見直しにより、さらなる安定性向上とコスト削減が可能かもしれません。

LED照明:長寿命化と明るさ維持の秘訣

LED照明は省エネルギーで長寿命な光源として広く普及していますが、その性能を最大限に引き出すには適切な熱対策が不可欠です。

放熱基板の効果的な活用により、以下のような利点が得られます:

- 光出力の安定化:

LEDチップの温度上昇を抑制することで、光量の低下を防ぎ、安定した明るさを維持します。 - 寿命の延長:

熱によるLEDの劣化を抑え、製品寿命を大幅に延ばすことができます。 - 高輝度化への対応:

効率的な放熱により、より高出力なLEDの使用が可能になります。

LED照明では、アルミニウム製の放熱基板が多く使用されています。

放熱基板上にLEDチップを直接実装し、さらにその背面にヒートシンクを取り付けることで、効率的な熱拡散を実現しています。

あなたの使用しているLED照明は、長時間点灯しても明るさが変わりませんか?

高品質な製品では、優れた放熱設計により、長期間安定した光出力を維持できます。

放熱基板の効果測定とメンテナンス

放熱基板を効果的に活用するには、その性能を正確に把握し、適切なメンテナンスを行うことが重要です。

ここでは、放熱基板の効果測定方法と、性能を維持するためのメンテナンス方法について解説します。

放熱効果の測定方法:温度変化をチェック

放熱基板の効果を正確に把握するには、温度測定が不可欠です。

以下に、効果的な測定方法をいくつか紹介します:

- 熱電対による測定:

熱電対を使用することで、発熱部品や放熱基板の表面温度を直接測定できます。

複数箇所に熱電対を設置することで、熱の分布状況も把握できます。 - サーモグラフィーカメラの活用:

赤外線カメラを使用することで、機器全体の温度分布を視覚的に確認できます。

放熱基板の効果や熱のホットスポットを簡単に特定することができます。 - 温度センサーの内蔵:

最新の電子機器では、内部に温度センサーを搭載していることが多いです。

これらのセンサーデータを活用することで、継続的な温度モニタリングが可能です。

測定結果を評価する際は、以下の点に注意しましょう:

- 基準温度との比較:放熱基板の有無による温度差を確認

- 経時変化の観察:長時間動作させた際の温度上昇カーブを分析

- 周囲環境の影響考慮:室温や気流の変化が測定結果に与える影響を把握

これらの測定と分析により、放熱基板の効果を定量的に評価し、さらなる改善点を見出すことができます。

放熱基板のクリーニング:適切なメンテナンスで性能を維持

放熱基板の性能を長期間維持するには、定期的なクリーニングが欠かせません。

以下に、効果的なクリーニング方法を紹介します:

- ホコリの除去:

- エアダスターを使用して、表面のホコリを吹き飛ばします。

- 細かい隙間にはブラシを使用し、丁寧に清掃します。

- 付着物の除去:

- イソプロピルアルコールを含ませた柔らかい布で、油分や汚れを拭き取ります。

- 強い付着物には、専用のクリーナーを使用します。

- 放熱グリスの再塗布:

- 古くなった放熱グリスを完全に除去します。

- 新しい放熱グリスを適量塗布し、均一に広げます。

クリーニングの頻度は使用環境によって異なりますが、一般的には3〜6ヶ月に1回程度が目安です。

ホコリの多い環境では、より頻繁なクリーニングが必要になるでしょう。

適切なメンテナンスにより、放熱基板の性能低下を防ぎ、電子機器の長寿命化につながります。

放熱基板の交換時期:劣化サインを見逃さない

放熱基板も経年劣化します。

適切なタイミングで交換することで、機器の性能と信頼性を維持できます。

以下に、交換が必要となるサインをいくつか紹介します:

- 温度上昇の加速:

通常時と比較して、機器の動作温度が急激に上昇する場合は要注意です。 - 放熱グリスの硬化:

放熱グリスが固くなり、ひび割れやはがれが生じている場合は交換時期です。 - 物理的な損傷:

放熱基板に曲がりや亀裂が見られる場合は、即座に交換が必要です。 - 異音の発生:

ファンの回転数が急激に上昇したり、異常な振動音が聞こえたりする場合は、放熱不良のサインかもしれません。 - パフォーマンスの低下:

機器の動作が不安定になったり、処理速度が低下したりする場合も、放熱基板の劣化が原因の可能性があります。

交換時期の目安は機器の使用状況や環境によって大きく異なりますが、一般的には3〜5年程度で検討するのが良いでしょう。

ただし、高負荷で使用する場合や、ホコリの多い環境では、より早い段階での交換が必要になることがあります。

放熱基板の交換を行う際は、以下の点に注意しましょう:

- 適切な製品選択:元の製品と同等以上の性能を持つものを選ぶ

- 正確な取り付け:隙間や歪みが生じないよう慎重に作業する

- 付随部品の確認:ファンやヒートシンクなど、関連部品も同時にチェックする

定期的な点検と適切な交換により、電子機器の性能と寿命を最大限に引き出すことができます。

まとめ

本記事では、放熱基板の効果的な活用法について詳しく解説してきました。

ここで改めて、重要なポイントを振り返ってみましょう。

- 放熱基板の選択:

- 素材、構造、サイズを機器の特性に合わせて最適化

- 使用環境や要求性能を考慮した選択が重要

- 効果的な活用法:

- 放熱グリスや放熱シート/テープの適切な使用

- ヒートシンクとの併用による相乗効果の実現

- 最適な設置位置の選定

- 具体的な活用事例:

- スマートフォン、パソコン、サーバー、LED照明など多岐にわたる応用

- 各機器の特性に応じた放熱設計の重要性

- 効果測定とメンテナンス:

- 定期的な温度測定による効果の確認

- 適切なクリーニングと交換による性能維持

これらの知識を活用することで、電子機器の性能を最大限に引き出し、寿命を大幅に延ばすことが可能になります。

今後の技術発展により、さらに効率的な放熱基板や新たな冷却技術が登場することが予想されます。

例えば、ナノ材料を用いた超高性能放熱基板や、AIを活用した動的熱管理システムなどが研究されています。

しかし、どれほど技術が進歩しても、基本的な熱対策の重要性は変わりません。

本記事で解説した放熱基板の基本的な知識と活用法は、これからの技術にも応用できるはずです。

皆さまの身の回りの電子機器を見直してみてください。

放熱対策の改善により、性能向上や寿命延長の余地はないでしょうか?

本記事の知識を活かし、大切な機器をより長く、より効率的に使い続けていただければ幸いです。

最後に、放熱技術は日進月歩で進化しています。

常に最新の情報にアンテナを張り、新しい技術や製品についても積極的に学んでいくことをおすすめします。

そうすることで、より効果的な熱対策が可能になり、電子機器の可能性を最大限に引き出すことができるでしょう。

最終更新日 2025年7月24日